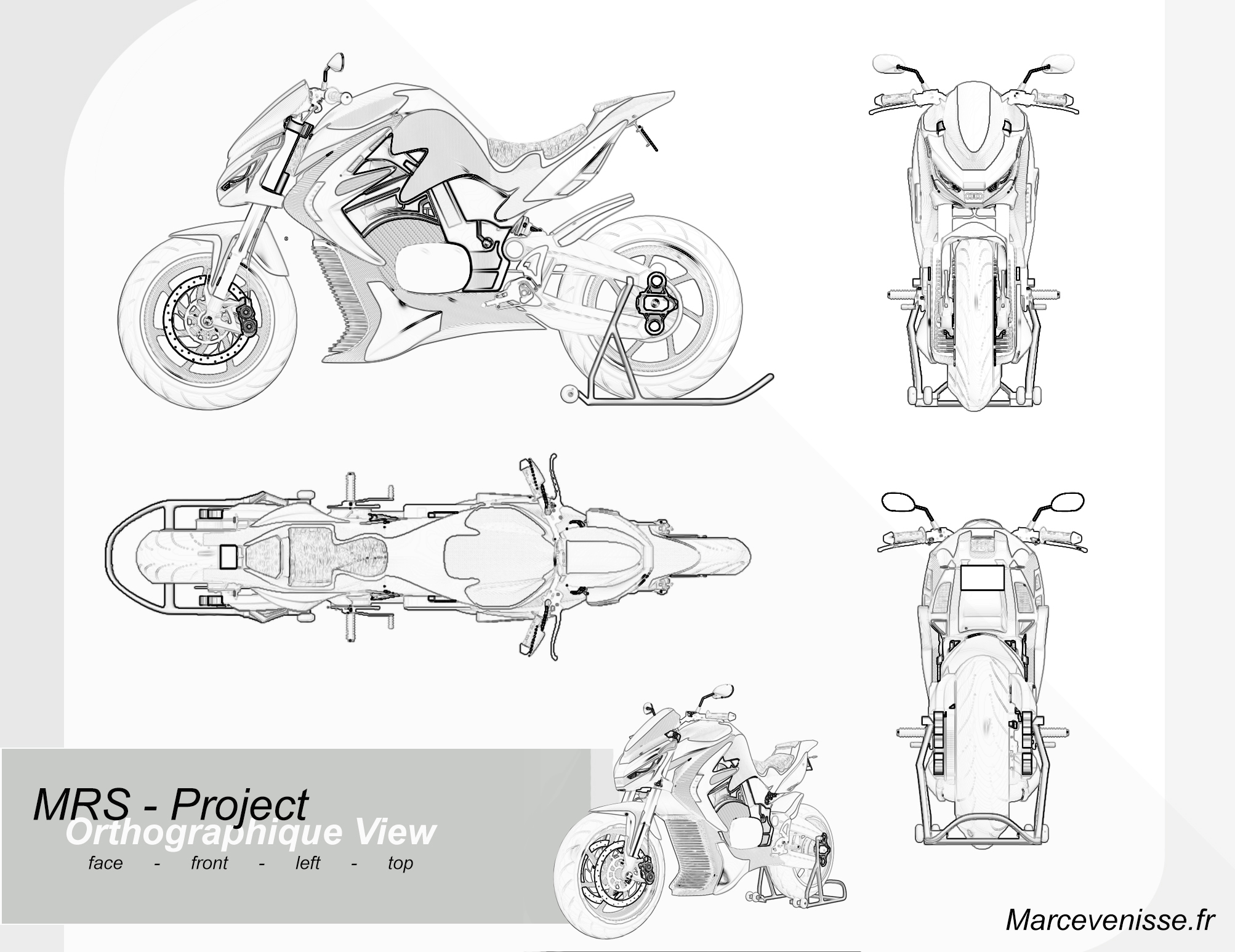

Back to sensation : hazylight3D – design 3D moto – Audi RMS

Dans un monde où les motorisations observent de profonds changements, raisons écologiques et économiques, de nombreuses variantes sont envisagées dont le moteur électrique. Énergie actrice du vivant, elle résonne comme une promesse dans les solutions écologiques d’avenir, me restait juste à lui donner un avatar dans le monde automobile. la RMS 1, une moto mariée à l’électricité, un métissage fort de symbolisme.

La propulsion électrique brise la plupart des codes, elle dispose d’un moteur de taille réduite mais possède de très encombrantes batteries. Ce handicap est difficilement contournable techniquement pour le moment mais une solution sage sur la puissance et l’autonomie devrait permettre de réduire cette contrainte dans l’attente de meilleures batteries.

Je garde à l’esprit que les gens veulent conserver leurs sensations de conduite et prefererons une moto qui leur parle à une moto totalement exotique. Les formes de demain doivent naitre au sein de ces nouveaux modèles, aussi je définit une base solide pour vous présenter la RMS.

Cette moto n’a pas la seule particularité d’être 100% électrique, elle possède également une architecture élégante façonnée sur quelque chose de tangible. J’ai ainsi procédé en m’inspirant des lois de la nature en définissant rigoureusement ses lignes majeures par le nombre d’or. On obtient une moto qui n’est pas totalement étrangère dans ses lignes, mais qui permet de faire un premier pas dans un courant naissant.

La conception du véhicule fera appel aux nouvelles technologies. Dans le cas

présent nous retiendrons les méthodes d’impression 3D pour la majorité des pièces.

L’impression des matériaux tels que l’aluminium et le titane étant maitrisés, de nombreux éléments mécaniques pourront être confectionnés en utilisant ce procédé. Par ailleurs, la structure interne des pièces étant paramétrable à l’avance, la conception d’éléments très légers avec des propriétés mécaniques adéquates est possible. C’est un plus notable pour le conditionnement des batteries, mais aussi un gain de poids certain.

Je me suis soucié de la faisabilité et de la maniabilité de la machine. Ses caractéristiques dynamiques sont relativement proches d’un roadster actuel, seul son poids reste énigmatique pour le moment, mais le tout ne doit pas dépasser un gros roadster sur la balance (250 kg) . Le souci de plaisir de conduite en découle directement. De même que la motorisation électrique doit faire l’objet d’une étude sérieuse. Le couple étant disponible de façon généreuse dès les premiers tours de roues il faut demeurer réaliste sur la puissance délivrée.

La RMS devrait donc être d’un poids convenable et d’une puissance plus que suffisante, ce qui devrait remplir la délicate mission de conduire une moto électrique avec plaisir. On constatera que l’utilisation de nouvelles technologies dans un aspect pratique condamnait le sujet à être un perpétuel gadget perfectible. Au mieux une curiosité dans la nature, au pire une tentative qui laissera hilare les générations futures. Je conçois la RMS comme le parangon du pilotage électrique, qui trace les fondations d’une ère à venir.

Ingénierie envisagée:

la conception du véhicule devra faire l’objet d’une étude de résistance mécanique relative au cadre et berceaux. Le cadre pourra profiter des structures internes proposées par l’impression 3 d. C’est une option intéressante pour développer une structure spécifique proposant d’excellente propriété dynamique pour un poids et un cout-record. Les cotes de la machine sont fortement inspirées des roadsters actuels, la répartition des masses devra être précise pour répondre à un comportement adéquat. La grande partie des pièces seront réalisables en impression 3 D, excepté les pièces trop complexes.

J’ai pu répertorier :

– le moteur électrique, la partie-cycle dans son ensemble ( pneu et jantes), système de freinage et

durite, fourche …

– Tous les consommables propres à la machine ( transmissions, plaquettes, liquides)

– Tout le système électrique ( faisceau, batterie, optique).

la console d’instrumentation, les commandes manuelles et les accessoires de confort ( sellerie)

La plupart des pièces non imprimables sont des pièces facilement disponibles sur le marché et peuvent être l’objet à une nature « adaptable». Le reste est imprimable intégralement, ce qui limite de manière substantielle le cout en prototypage.

Motorisation et comportement de la machine:

les moteurs électriques de par le couple généreux quelle que soit la plage d’utilisation peuvent se passer de boîte de vitesse, ce qui améliore le rendement et la poids de la machine. cependant son utilisation doit apporter de nouvelles normes qui doivent faire l’objet d’une étude dans le cadre de la sécurité.

Les batteries:

un ratio poids / puissance en vue d’une autonomie respectable et de bonnes performances doit également faire l’objet d’une étude. Un procédé de changement rapide comme le propose tesla est une bonne option. Par la suite , reste à gager que le conditionnement énergétique évolue rapidement avec la demande.

Potentiel

L’avantage du moteur électrique n’est plus à prouver. Avec un rendement record et des temps de recharge de plus en plus courts, il est reconnu comme une solution d’avenir. Le ministère du développement durable prévoit une vente de véhicule neuf comprise entre 9 et 30% d’ici 2030. C’est une prévision assez lente

fondée sur le facteur écologiques et économiques et je pense que certains devant comme la valorisation peuvent être pris en compte. La plus value d’un produit peu devancer la fatalité d’un marché ou d’un

besoin.

Sur une moto, je pense qu’il faut faire un véhicule réellement plaisant à conduire et qui offre avant tout de nouvelles sensations au conducteur. Un moteur électrique a un comportement très particulier au regard des atmosphériques, cette distinction doit être un faire valoir, comme le sont des différentes configurations des moteurs conventionnels.

C’est dans cette finalité qu’un motard 2.0 pourra voir le jour, avec l’avenement d’un véhicule qui donne un césame à cette motorisation.

Fiche technique

Constructeur Audi

Type Roadster

Moteur et transmission

Moteur(s) Electrique

Puissance maximale ~ 90 KW ~ 120 hp

Couple maximal ~ 90 NM

Transmission par courroie

Vitesse maximale 200 km/h

Cadre, suspensions et freinage

Cadre double berceau

Suspension avant (débattement)

fourche télescopique Ø 38 mm (140 mm)

Suspension arrière (débattement)

monoamortisseur (120 mm)

Frein avant 2 disques Ø 245 mm, étriers 4 piston

Frein arrière 1 disque Ø 250 mm, étrier 1 piston

Poids et dimensions

Empattement 1 510 mm

Hauteur de selle 850 mm

Poids à sec ~ 250 kg

Batterie ?

Commentaires récents